貝捷環保:提供最優質的粉塵、廢氣處理設備,一家專注于工業粉塵處理設備的環保設備制造廠商 二維碼

發表時間:2018-12-14 13:46 貝捷環保:國內煙氣脫硝工程概述

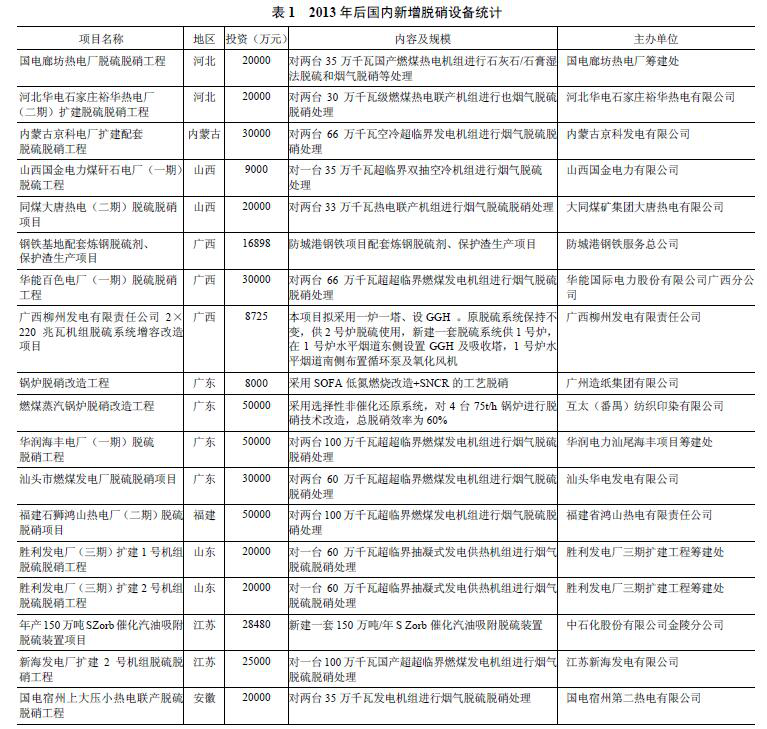

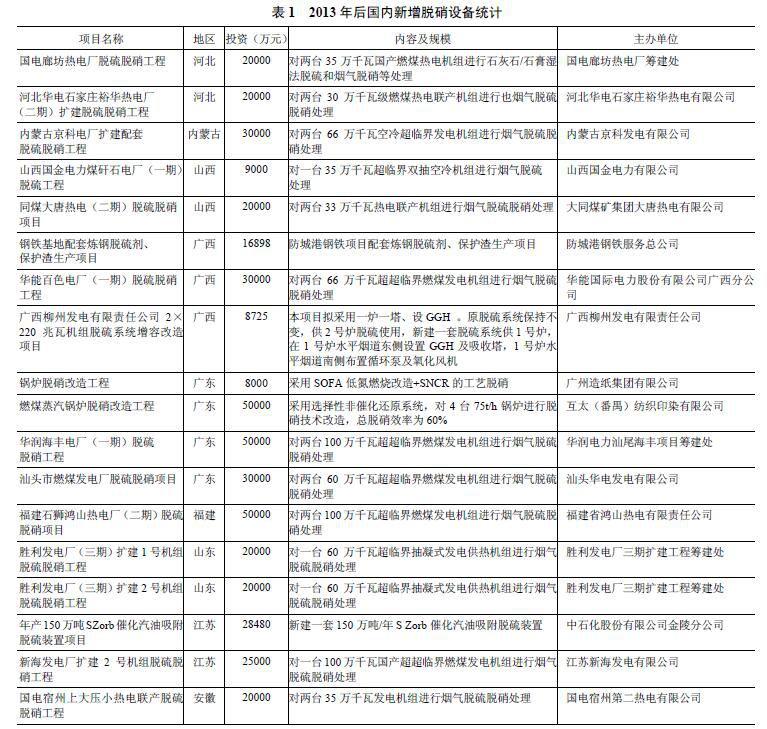

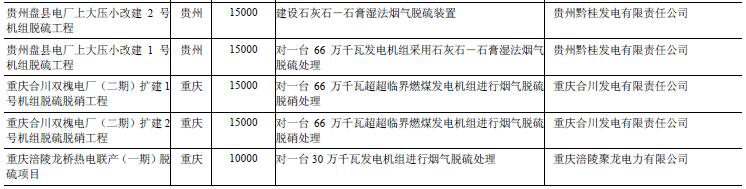

摘要:今年,環保部起草的《鋼鐵燒結、球團工業大氣污染物排放標準》(GB 28662—2012)修改單中將鋼鐵燒結煙氣氮氧化物限值降低至100mg/Nm2。現階段國內鋼鐵企業只有太鋼、寶鋼少數幾家企業進行了燒結煙氣脫硝,全國燒結煙氣脫硝任務迫在眉睫,以往,鋼鐵燒結煙氣脫硫多數復制電廠脫硫工程,但鋼鐵脫硝工程不可能簡單復制電廠脫硝技術。本文綜述了國內近年來煙氣治理增設的脫硝工程,總結了國內鋼廠現有的脫硝技術,最后對于武鋼燒結煙氣如何開展適合鋼鐵行情的脫硝選擇方案提出了建議。 1 引言 2017年中華人民共和國環境保護部頒發了《鋼鐵燒結、球團工業大氣污染物排放標準》(GB28662—2012)修改單(征求意見稿),文中提到,為進一步完善國家污染物排放標準,我部決定修改《鋼鐵燒結、球團工業大氣污染物排放標準》(GB28662—2012),修改內容如下:將表1 中燒結機和球團焙燒設備的顆粒物限值調整為20mg/m3、二氧化硫限值調整為50mg/m3、氮氧化物限值調整為100mg/m3;將4.9條修改為:燒結和球團焙燒煙氣基準含量條件下到2020 年現有燃煤電廠實現超低排放,新建燃煤電廠達到超低排放水平,即顆粒物10mg/m3、二氧化硫35 mg/m3、氮氧化50mg/m3。相比火力電廠大氣污染物排放限值要求,《鋼鐵燒結、球團工業大氣污染物排放標準》(GB28662—2012)規定的特別排放限值較為寬松。全國燒結(球團)焙燒設備都已安裝除塵、脫硫設施,但因燒結(球團)工序排放量較大,仍有一定提升空間。鋼鐵企業普遍未采取脫硝措施,NOx 具有較大的減排潛力。為加大大氣污染治理力度,特別是深化重點地區的燒結(球團)焙燒煙氣的治理,需進一步加嚴特別排放限值。全國范圍內2019年1月1日執行,京津翼地區2017年10月1日執行。由于全國鋼鐵廠大多數未上脫硝設備,因此全國的鋼鐵企業正緊鑼密鼓地調研電廠脫硝技術,并赴韓國浦項、日本新日鐵進行考察學習,太鋼在鋼鐵煙氣脫硝方面一直走在最前列,于2010年引進了活性碳脫硝技術。因此各鋼廠需要積極考察學習電廠脫硝,對比日本、歐美先進的脫硝技術,并結合自己鋼鐵廠煙氣特色選擇適合自身鋼廠煙氣特色的脫硝技術。 2 電廠近兩年新增脫硝設備 電廠煙氣脫硝工程走在鋼鐵煙氣脫硝的前列,截止到2016年12月底,國內已投運煙氣脫硝機組容量為2 億kW,約占煤電機組容量的20%以上;其中,采用SCR法的占95%;SNCR法的占4.5%,SCR+SNCR方法的占0.41%。在建、規劃(含規劃電廠項目)的脫硝工程容量超過1億kW,具有代表性的國內新增脫硝設備統計表詳見表1。

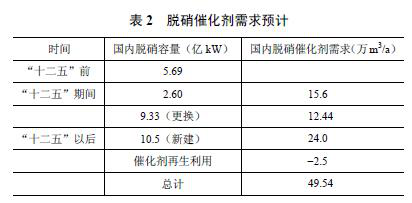

3 國內脫硝催化劑市場供需預測 目前電廠脫硝工程中有95%的是SCR脫硝,另一方面,鋼鐵煙氣通過加熱、余熱利用換熱等方式也可以加熱至高溫SCR脫硝劑的反應溫度,SCR脫硝劑將會在嚴格的氮氧化物排放標準下市場需求出現井噴,表2為脫硝催化劑需求預計,可以看見國內催化劑的需求將達到世界第一水平。

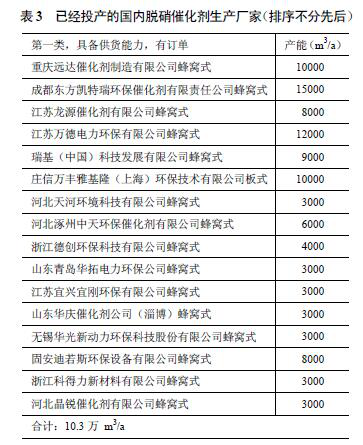

國內SCR脫硝催化劑技術基本是從國外引進,來源包括日本觸媒化成、美國康寧、日本BHK、德國KWH和丹麥TOPSOE 等,類型以蜂窩式為主。國外的SCR脫硝催化劑公司一般通過轉讓技術的方式進入中國市場,并不在國內直接設制造工廠。因此,我國SCR脫硝催化劑行業的企業基本都是國內的企業。行業內名氣較大的主要有東方凱特瑞、江蘇龍源江蘇宜剛、遠達、大拇指、瑞基、中天、晶銳、青島華拓等,除蜂窩式外,大唐科技引進莊信萬豐(原德國Argillon)的平板式催化劑生產技術,同時收購了Argillon在上海的包括實驗室在內的一整套平板式催化劑生產線,成為國內唯一平板式催化劑生產商,成為繼德國Argillon和日本日立公司之后,世界上第三家平板式催化劑生產廠商。大唐科技還分別從BHK 和TOPSOE 獲得了板式和波紋式催化劑技術,但未有投產的消息。表3和表4分別列出了已經投產的脫硝催化劑廠家和準備投產的催化劑廠家。

4 鋼鐵企業燒結煙氣脫硝工程簡介 太鋼450m2燒結機脫硝工程于2010 年建成投用,是國內首套活性炭脫硫系統,工程應用后,每年脫除SO26480t,脫硫后SO2 濃度32mg/m3,脫硫效率95%,NOx減少外排916t,NOx濃度174mg/m3,脫硝效率33%。副產物為98%的濃硫酸,產量為9500t/年。工程投資概算為33508.57萬元,增加燒結礦成本9.75元/噸;天津榮程聯合鋼鐵150萬噸球團廠,采用中晶佳美公司FOSS脫硫脫硝除塵一體化技術,即臭氧脫硝+鎂法脫硫技術[11],項目于2015年投產。該項目應用后,煙氣中SO2濃度由1600mg/m3 降至30mg/m3以下,脫硫效率高達98%以上,NOx 濃度由450mg/m3 降至65mg/m3,脫硝效率達85.6%;寶鋼四燒結600m2 燒結機S-SCR低溫脫硝工程,由寶鋼節能環保技術公司總承包,項目于2016年9月30日投產。該項目是國內首套適用于大型燒結機的脫硝及脫二惡英一體化工程,在電力企業SCR脫硝技術的基礎上,結合燒結煙氣特點,實現了多項技術與設備的創新。(1)燒結煙氣加熱技術;(2)高溫煙氣混勻器技術與設備;(3)脫硝反應器核心設備計等。項目投產后,使燒結煙氣NOx 排放濃度控制在50mg/m3以下,二英排放濃度控制在0.5ng/m3 以下,燒結礦噸礦成本提升6.25 元。河北鋼鐵集團邯鄲分公司2017年引進了英特佳(大連)環境工程技術有限公司的新專利技術逆流活性炭脫硝,對450m2 燒結機,煙氣量1800萬m3/h 進行脫硝,另外兩臺360m2 燒結機也將進行逆流式活性炭脫硝。 5 武鋼燒結煙氣脫硝建議 武鋼一燒、二燒、三燒采用半干法SDA(旋轉噴霧法)脫硫,在有富余煙氣可以換熱加熱的情況下,可以考慮SDA+SCR 脫硝方式,但是存在的問題式半干法脫硫效率難以滿足日益嚴格的SO2 排放要求,武鋼四燒、五燒采用硫銨法濕法脫硫,如果可以合理改造利用液相臭氧氧化耦合濕法脫硫脫硝同時進行對于環保投資和運行成本將是極大地降低。但是煙氣多種污染物的一體化脫除技術是今后煙氣治理的發展趨勢,隨著環保要求日趨嚴格的背景下,我們不僅要考慮該技術對某種污染物的去除效果,還要考慮對其它污染物的協調去除效果。武鋼燒結廠應該應充分結合現有的脫硫工程,開展工藝改進,實現脫硫脫硝一體化,降低環保成本。 作為一家專注于環保設備的企業,蘇州貝捷環保設備有限公司一直致力于為全球客戶提供粉塵、廢氣、廢水等處理解決方案。蘇州貝捷環保設備有限公司專注于廢氣粉塵處理設備30年,以客戶的需求為根本,提供最專業的方案,造出最專業的設備及工程。 來源:第十一屆中國鋼鐵年會 |