貝捷環(huán)保:1000MW機(jī)組超低排放改造后粉塵控制策略與探討 二維碼

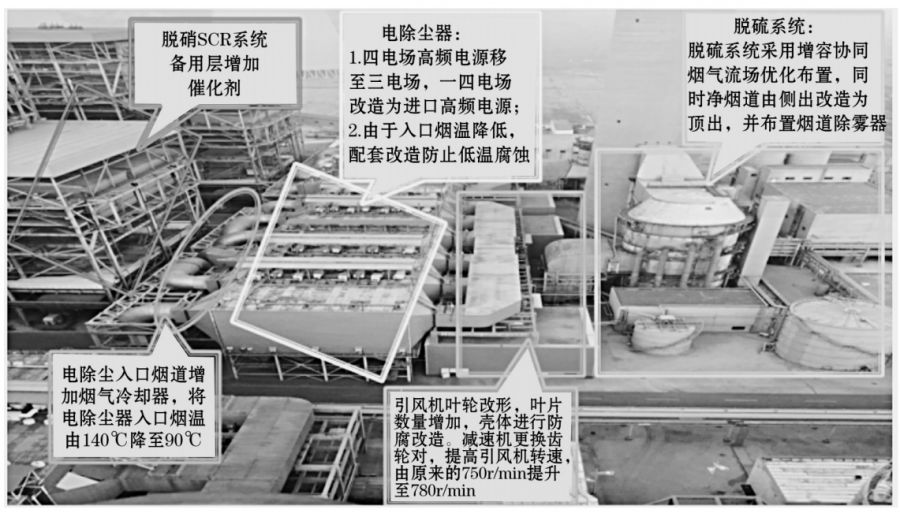

發(fā)表時(shí)間:2018-12-07 14:30 為了實(shí)現(xiàn)1000MW燃煤機(jī)組超低排放改造后粉塵達(dá)標(biāo)排放,針對(duì)機(jī)組投運(yùn)后出現(xiàn)的粉塵周期性波動(dòng)、整流變頻繁跳閘等問(wèn)題,找出問(wèn)題原因。從脫硫系統(tǒng)、低低溫省煤器、煤質(zhì)等3個(gè)方面對(duì)粉塵的影響進(jìn)行定性分析,找出了之間的相關(guān)性,提出控制策略與改造建議。通過(guò)調(diào)整整流變運(yùn)行二次電流,降低了除塵器電耗,節(jié)能減排效果顯著,有效提高了設(shè)備的可靠性。 0引言 環(huán)保壓力日益加大,河南省政府發(fā)布了《河南省燃煤機(jī)組超低排放改造專項(xiàng)行動(dòng)方案》,在強(qiáng)制燃煤機(jī)組超凈排放的同時(shí),實(shí)行每度電加價(jià)一分錢(qián),與獎(jiǎng)勵(lì)基礎(chǔ)電量發(fā)電利用小時(shí)200h的激勵(lì)政策。在壓力與利益的驅(qū)動(dòng)下,燃煤電廠陸續(xù)進(jìn)行了超凈排放改造。改造后,粉塵成了制約達(dá)標(biāo)排放的一大難題。某公司采用煙氣協(xié)同治理技術(shù)路線,執(zhí)行超低排放標(biāo)準(zhǔn),即在基準(zhǔn)氧含量6%條件下,煙塵、二氧化硫、氮氧化物排放濃度分別不高于5、35、50mg/m3,對(duì)粉塵排放提出了更高的要求。因此,解決制約粉塵達(dá)標(biāo)排放的難題、提出控制策略與改造十分必要。 1超低排放改造措施 該公司三期2臺(tái)1000MW機(jī)組,分別為5號(hào)機(jī)組、6號(hào)機(jī)組(以5號(hào)機(jī)組為參考),地處豫北地區(qū),采用華能?chē)?guó)際股份有限公司燃煤電廠煙氣協(xié)同治理技術(shù)路線:煙氣脫硝裝置(SCR)+煙氣冷卻器(FGC)+低低溫電除塵器(ESP)+高效除塵的石灰石-石膏濕法煙氣脫硫裝置(FGD)+煙囪。 脫銷系統(tǒng)采用增加備用層方案:脫硫系統(tǒng)頂升脫硫塔,增加1臺(tái)漿液循環(huán)泵,同時(shí)將原5A漿液循環(huán)泵對(duì)應(yīng)噴淋層由最底層升至第四層,脫硫塔漿液循環(huán)泵依次為5A-5B-5C-5D-5E,對(duì)5A漿液循環(huán)泵進(jìn)行改造;吸收塔噴淋層噴嘴改造為單向雙噴嘴或雙向噴嘴,塔內(nèi)增加托盤(pán),原吸收塔2層除霧器改造為3層高效除霧器,增加煙道除霧器;除塵系統(tǒng)一到四電場(chǎng)共布置24臺(tái)整流變,通過(guò)在電除塵入口增加低低溫省煤器(也稱煙氣冷卻器)降低電除塵器入口煙溫,設(shè)計(jì)由原入口煙溫140℃降至90℃,有效降低粉塵比電阻,將一、四電場(chǎng)12臺(tái)整流變更換為進(jìn)口ALSTOM高頻電源,可以有效捕集粉塵。 改造簡(jiǎn)圖如圖1所示。5號(hào)、6號(hào)機(jī)組分別于2016年3月13日、6月27日完成了超低排放改造。

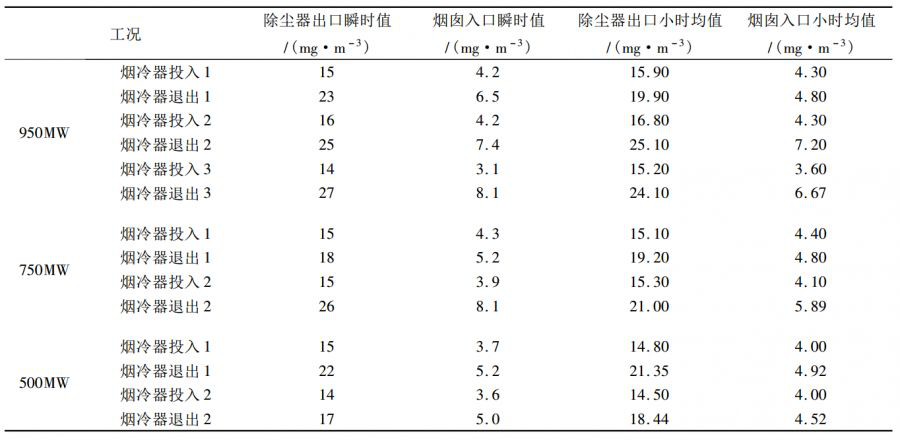

圖1改造路線簡(jiǎn)圖 該公司1000MW機(jī)組在超低排放改造完成后的運(yùn)行過(guò)程中,遇到了不少制約達(dá)標(biāo)排放的問(wèn)題,尤其是粉塵,可調(diào)節(jié)手段有限,容易發(fā)生超標(biāo)問(wèn)題。 2改造后存在問(wèn)題與解決辦法 2.1煙囪入口粉塵瞬時(shí)值周期性大幅波動(dòng) 在5號(hào)機(jī)組超低排放改造完成后,并網(wǎng)運(yùn)行初期,除塵器后、煙囪入口粉塵瞬時(shí)值周期性(1次∕h)大幅波動(dòng),很容易造成粉塵排放小時(shí)均值超標(biāo)。 查詢歷史曲線發(fā)現(xiàn),電除塵后與煙囪入口粉塵瞬時(shí)值同步波動(dòng),對(duì)CMES采樣分析裝置進(jìn)行檢查,并對(duì)除電除塵振打進(jìn)行記錄抄表,均未發(fā)現(xiàn)異常。 后在查詢電除塵變高壓側(cè)電流時(shí)發(fā)現(xiàn),該電流周期性每小時(shí)下降一次,結(jié)合ALSTOM高頻電源說(shuō)明書(shū)發(fā)現(xiàn)一電場(chǎng)6臺(tái)整流變?cè)O(shè)計(jì)每小時(shí)降功率一次,經(jīng)對(duì)比,一電場(chǎng)6臺(tái)整流變同步降功率與粉塵瞬時(shí)值波動(dòng)周期完全吻合,在修改一電場(chǎng)6臺(tái)整流變降功率程序后(每小時(shí)6臺(tái)整流變同步降功率改為每隔10分鐘1臺(tái)整流變降功率)粉塵瞬時(shí)值周期性波動(dòng)幅值大幅降低,對(duì)粉塵排放小時(shí)均值幾乎沒(méi)有影響。在修改一電場(chǎng)整流變降功率程序后,發(fā)現(xiàn)5A11與5B11整流變降功率后,粉塵瞬時(shí)值波動(dòng)幅值要明顯高于其它一電場(chǎng)整流變,因5A11與5B11整流變處于煙氣通道的兩側(cè),懷疑為煙氣流場(chǎng)的分布原因引起,詳細(xì)原因有待進(jìn)一步研究。 2.2整流變因冷卻液溫度高跳閘 河南地區(qū)隨著春季的到來(lái),空氣中飄絮較多,環(huán)境溫度逐步升高,該公司百萬(wàn)機(jī)組先后發(fā)生多臺(tái)次一、四電場(chǎng)整流變因冷卻液溫度高而跳閘;在冬季環(huán)境溫度較低時(shí),也多次發(fā)生一、四電場(chǎng)整流變異常跳閘,給粉塵達(dá)標(biāo)排放造成了很大的壓力。 查閱ALSTOM高頻電源說(shuō)明書(shū),發(fā)現(xiàn)一、四電場(chǎng)整流變通風(fēng)冷卻系統(tǒng)設(shè)計(jì)有兩層濾網(wǎng),春季空氣中柳絮較多,濾網(wǎng)極容易堵塞,而環(huán)境溫度較高,造成整流變頻繁因冷卻液溫度高跳閘。ALSTOM高頻電源裝置設(shè)計(jì)有冷卻液高于環(huán)境溫度25℃整流變自動(dòng)跳閘的保護(hù),冬季環(huán)境溫度低,如濾網(wǎng)堵塞,即使冷卻液溫度未達(dá)到保護(hù)值65℃,也會(huì)因?yàn)檎髯兝鋮s液高于環(huán)境溫度25℃保護(hù)動(dòng)作。 經(jīng)過(guò)清理一、四電場(chǎng)整流變本體冷卻風(fēng)濾網(wǎng)后,在之后很長(zhǎng)時(shí)間內(nèi),一、四電場(chǎng)整流變未再次發(fā)生因冷卻液溫度高跳閘異常。針對(duì)季節(jié)特點(diǎn),制定了定期清理整流變本體進(jìn)風(fēng)濾網(wǎng)的措施,確保了設(shè)備安全可靠運(yùn)行、粉塵達(dá)標(biāo)排放。 2.3煙囪入口粉塵瞬時(shí)值再次周期性大幅波動(dòng) 為了實(shí)現(xiàn)減排并節(jié)能,嘗試降低整流變運(yùn)行二次電流。在降低二次電流后,再次發(fā)生了除塵器出口、煙囪入口粉塵大幅周期性波動(dòng)的問(wèn)題。 一、四電場(chǎng)采用進(jìn)口阿爾斯通高頻電源整流變,額定二次電流1700mA,二、三電場(chǎng)采用國(guó)產(chǎn)南環(huán)高頻電源整流變,二電場(chǎng)整流變額定二次電流1600mA,三電場(chǎng)整流變額定二次電流1800mA。 5號(hào)機(jī)組超凈驗(yàn)收階段,一電場(chǎng)整流變運(yùn)行二次電流1300mA,二、三、四電場(chǎng)運(yùn)行二次電流1200mA,除塵器電耗較高。 為了降低電除塵電耗,并測(cè)試整流變出力改變對(duì)粉塵的影響程度,2016年4月22日至5月3日,嘗試逐步降低各電場(chǎng)整流變二次電流運(yùn)行,最終一電場(chǎng)二次電流由1300mA降至800mA,二、三、四電場(chǎng)二次電流由1200mA降至700mA,5A、5B電除塵變高壓側(cè)電流由95A、103A分別降至51A、55A,電除塵器電耗大幅降低,節(jié)能效果明顯,但也引發(fā)了關(guān)聯(lián)問(wèn)題,再次出現(xiàn)了粉塵瞬時(shí)值周期性波動(dòng)現(xiàn)象。 通過(guò)對(duì)比DCS歷史趨勢(shì)發(fā)現(xiàn),除塵器后、煙囪入口粉塵波動(dòng)的時(shí)間段完全與四電場(chǎng)振打起始時(shí)間吻合。分析產(chǎn)生該現(xiàn)象的原因?yàn)椋阂弧⒍⑷妶?chǎng)振打投入頻率較高,極板積灰較少,且后面電場(chǎng)可以捕捉振打投入產(chǎn)生的二次揚(yáng)塵,故對(duì)粉塵影響要小得多;降低一、二、三電場(chǎng)二次電流降低后,電場(chǎng)力減弱,四電場(chǎng)負(fù)載增加,極板上集灰增多,故四電場(chǎng)振打投入對(duì)粉塵影響較大。 為了將四電場(chǎng)電流變振打投入對(duì)粉塵排放的影響降低到最小,在降低一到四電場(chǎng)整流變二次電流運(yùn)行的同時(shí),對(duì)四電場(chǎng)陰極振打周期進(jìn)行調(diào)整,保證每小時(shí)只有1臺(tái)次四電場(chǎng)整流變陰極振打投入,避免同步振打,最終實(shí)現(xiàn)在粉塵達(dá)標(biāo)排放的同時(shí)將除塵器電耗由0.21%降至0.15%,節(jié)能效果顯著。 因每次機(jī)組負(fù)荷或者煤質(zhì)變化,需要人工手動(dòng)改變各臺(tái)整流變二次電流,人工操作量大,且人為調(diào)整滯后性強(qiáng),不能充分挖掘除塵設(shè)備的節(jié)能潛力,建議引入除塵器整流變二次電流自動(dòng)控制系統(tǒng)。 設(shè)計(jì)思路如下:根據(jù)煙囪入口粉塵濃度大小自動(dòng)調(diào)節(jié)各臺(tái)整流變二次電流,優(yōu)先降低二、三電場(chǎng)整流變二次電流,后降低一、四電場(chǎng)二次電流,并引入機(jī)組負(fù)荷前饋與除塵器后粉塵負(fù)反饋;設(shè)置調(diào)節(jié)量上下限且人為可以修改,避免超過(guò)高頻電源額定出力并適應(yīng)季節(jié)要求;增加閉鎖條件,在極板振打投入引起粉塵波動(dòng)時(shí),閉鎖調(diào)節(jié)整流變二次電流,防止整流變二次電流大幅波動(dòng)。 3脫硫系統(tǒng)對(duì)粉塵的影響 該公司采用煙氣協(xié)同治理技術(shù),脫硫系統(tǒng)在脫除硫氧化合物的同時(shí),也承擔(dān)了脫除粉塵的重要職能。百萬(wàn)機(jī)組脫硫系統(tǒng)經(jīng)過(guò)增容改造后,在設(shè)計(jì)工況下,當(dāng)FGD入口煙塵濃度≯30mg/m3,確保煙塵入口煙塵濃度<5mg/m3,定性分析脫硫系統(tǒng)對(duì)粉塵的影響十分必要。 3.1除霧器對(duì)粉塵的影響 當(dāng)含有霧沫的氣體以一定速度流經(jīng)除霧器時(shí),由于氣體的慣性撞擊作用,霧沫與波形板相碰撞而被聚的液滴大到其自身產(chǎn)生的重力超過(guò)氣體的上升力與液體表面張力的合力時(shí),液滴就從波形板表面上被分離下來(lái)。提高除霧效率,可以減少除霧器出口霧滴攜帶量,降低粉塵排放。隨著脫硫塔運(yùn)行時(shí)間的推移,除霧器葉片上會(huì)產(chǎn)生硬結(jié)垢,形成堵塞,導(dǎo)致除霧器效率下降甚至失效。 2016年4月26日,5號(hào)機(jī)組脫硫系統(tǒng)石膏排出泵出口母管彎頭處漏漿,在更換石膏排出泵出口母管彎頭過(guò)程中,脫硫塔不能進(jìn)行倒?jié){與脫水工作。為了保證脫硫效率,還需間斷供新鮮漿液,導(dǎo)致吸收塔液位持續(xù)上漲。 為了避免吸收塔溢流,不得不減少吸收塔與煙道除霧器沖洗次數(shù),且吸收塔液位13.5m以上邏輯閉鎖吸收塔除霧器沖洗,使脫硫塔及煙道除霧器長(zhǎng)時(shí)間得不到?jīng)_洗,煙塵入口粉塵濃度持續(xù)運(yùn)行在高位。 尤其在低負(fù)荷工況下,煙塵入口煙氣含氧量較高,折算后粉塵濃度更高,不得不降低鍋爐氧量運(yùn)行,導(dǎo)致再熱器蒸汽溫度低于額定值較多。在石膏排出泵出口母管彎頭更換結(jié)束后,投入脫硫塔及煙道除霧器沖洗,煙囪入口粉塵濃度明顯下降。 針對(duì)除霧器對(duì)粉塵影響明顯的特點(diǎn),制定了定期沖洗脫硫塔及煙道除霧器的措施,在長(zhǎng)期沖洗除霧器過(guò)程中,發(fā)現(xiàn)投入脫硫塔除霧器沖洗時(shí),對(duì)粉塵的影響從下層往上層(共5層)漸趨明顯;煙道除霧器沖洗投入后,能短時(shí)大幅降低粉塵濃度值,見(jiàn)效快。 在每小時(shí)粉塵排放值臨近超標(biāo)的邊緣時(shí),采用緊急投入煙道除霧器沖洗手段,可以控制該每小時(shí)煙塵達(dá)標(biāo)排放。 因此,在脫硫系統(tǒng)水平衡的條件下,應(yīng)增加除霧器沖洗頻次,保證除霧器清潔度,可以有效降低粉塵排放。 隨著時(shí)間推移,除霧器沖洗系統(tǒng)可能因部分堵塞失效、故障等原因無(wú)法投運(yùn),造成除霧器差壓逐步上漲,使除霧效率下降,導(dǎo)致粉塵排放不可控。因此,必須要加強(qiáng)除霧器沖洗水系統(tǒng)的維護(hù),確保沖洗水系統(tǒng)能可靠投運(yùn)。 3.2漿液品質(zhì)對(duì)粉塵的影響 該公司5號(hào)機(jī)組2016年3月15日超低排放改造完成后并網(wǎng),隨著運(yùn)行時(shí)間的推移,在除塵器后粉塵濃度沒(méi)有變化的情況下,煙囪入口粉塵濃度呈現(xiàn)緩慢上漲的特點(diǎn),由最初的1.0mg/m3至4.0mg/m3左右。 隨著脫硫塔長(zhǎng)周期運(yùn)行,尤其是在全廠廢水零排放改造的情況下,脫硫塔接受大量的高含鹽廢水,使?jié){液密度與含固量增加,漿液霧滴攜包裹粉塵量增多,在除霧器工作效率一定的情況下,粉塵排放量隨之上漲。單純通過(guò)加強(qiáng)脫水來(lái)降低漿液密度與含鹽量的工作壓力巨大。因此,在脫硫塔運(yùn)行一段時(shí)間后,有必要制定計(jì)劃將脫硫塔漿液置換成新鮮漿液。現(xiàn)階段發(fā)電機(jī)組利用小時(shí)數(shù)下降,電廠長(zhǎng)期有機(jī)組停備,也為脫硫塔漿液置換提供了操作空間。 3.3預(yù)洗滌系統(tǒng)對(duì)粉塵的影響 該公司百萬(wàn)機(jī)組脫硫入口煙道設(shè)計(jì)有預(yù)洗滌系統(tǒng),主要作用是: a.在鍋爐啟動(dòng)階段,預(yù)洗滌原煙氣中的煙塵與油污; b.事故情況下,降低吸收塔入口煙氣溫度、粉塵濃度與油污; c.電除塵故障情況下,預(yù)洗滌煙氣中的粉塵,以防止過(guò)量煙塵進(jìn)入吸收塔。 但由于該系統(tǒng)長(zhǎng)期未投入使用,將其改造成其他用途。建議恢復(fù)該系統(tǒng),使該系統(tǒng)可以正常投入使用。正在改造或計(jì)劃改造的企業(yè)可以在脫硫入口煙道增設(shè)預(yù)洗滌系統(tǒng),可以有效降低粉塵排放,尤其是在電除塵整流變部分故障的情況下,可以避免粉塵超標(biāo)排放,保護(hù)企業(yè)環(huán)保形象。 3.4脫硫吸收塔漿液循環(huán)泵運(yùn)行方式對(duì)粉塵的影響 2016年4月28日,5號(hào)機(jī)組負(fù)荷850MW,5A/5B/5C/5D/5E漿液循環(huán)泵運(yùn)行,原煙氣折算后SO2質(zhì)量濃度為2000mg/m3,凈煙氣折算后SO2質(zhì)量濃度為25mg/m3,并穩(wěn)定不變,煙囪入口粉塵持續(xù)處在超標(biāo)邊緣。判斷是由于分析儀裝置死機(jī)造成,在重啟裝置后,凈煙氣折算后SO2質(zhì)量濃度從25mg/m3降至8mg/m3,具備停運(yùn)1臺(tái)或2臺(tái)漿液循環(huán)泵條件。在停運(yùn)5B、5E吸收塔循環(huán)泵后,煙囪入口粉塵質(zhì)量濃度由4.8mg/m3降至3.6mg/m3,并且穩(wěn)定。之后,進(jìn)行了如下試驗(yàn): 試驗(yàn)條件:機(jī)組低負(fù)荷運(yùn)行,保證煙囪入口SO2質(zhì)量濃度不超標(biāo)。 工況如下: 1)B、C、D———3臺(tái)漿液循環(huán)泵運(yùn)行; 2)B、C、D、A———4臺(tái)漿液循環(huán)泵運(yùn)行; 3)B、C、D、A、E———5臺(tái)漿液循環(huán)泵運(yùn)行; 試驗(yàn)結(jié)果表明,在相同工況下,5臺(tái)漿液循環(huán)泵運(yùn)行時(shí)煙囪入口粉塵瞬時(shí)值﹥4臺(tái)漿液循泵運(yùn)行時(shí)煙囪入口粉塵瞬時(shí)值﹥3臺(tái)漿液循泵運(yùn)行時(shí)煙囪入口粉塵瞬時(shí)值。停運(yùn)5E漿液循環(huán)泵后,煙囪入口粉塵質(zhì)量濃度降低了0.5mg/m3;停運(yùn)5A漿液循環(huán)泵后,煙囪入口粉塵質(zhì)量濃度降低了0.3mg/m3。 根據(jù)華能?chē)?guó)際有限公司超凈排放協(xié)同治理的思路,脫硫系統(tǒng)既脫除硫氧化合物也有協(xié)同脫除粉塵的功能。脫硫系統(tǒng)脫除粉塵主要依靠漿液霧滴包裹粉塵,然后通過(guò)除霧器收集。只要控制除霧器出口霧滴攜帶量,就能控制粉塵排放。漿液循環(huán)泵運(yùn)行臺(tái)數(shù)越多,形成的霧滴就越多,而除霧器除霧效率是在一定范圍內(nèi)的,除霧器出口霧滴攜帶量增加了,粉塵排放濃度也就高了。故在二氧化硫排放合格的情況下,減少漿液循環(huán)泵的運(yùn)行臺(tái)數(shù),尤其是上層漿液循環(huán)泵,可以有效降低粉塵排放值,同時(shí)也可以大幅降低脫硫電耗。 3.5低低溫省煤器運(yùn)行方式對(duì)粉塵的影響分析 在配合西安熱工院進(jìn)行5號(hào)機(jī)組性能試驗(yàn)時(shí),多次進(jìn)行低低溫省煤器(又稱煙冷器)投退,發(fā)現(xiàn)低低溫省煤器退出后,粉塵會(huì)出現(xiàn)不同程度的上漲。低低溫省煤器退出后,電除塵入口煙氣溫度上漲,煙氣體積流量增加,粉塵比電阻升高,煙氣粘滯性變大,粉塵顆粒在煙氣中驅(qū)進(jìn)速度降低,會(huì)降低電除塵器的工作效率,所以有必要進(jìn)行低低溫省煤器退出對(duì)粉塵影響的定性分析。近期幾次低低溫省煤器退出后對(duì)粉塵的影響結(jié)果見(jiàn)表1。 表1不同負(fù)荷下,低溫省煤器退出后對(duì)粉塵的影響數(shù)據(jù)表

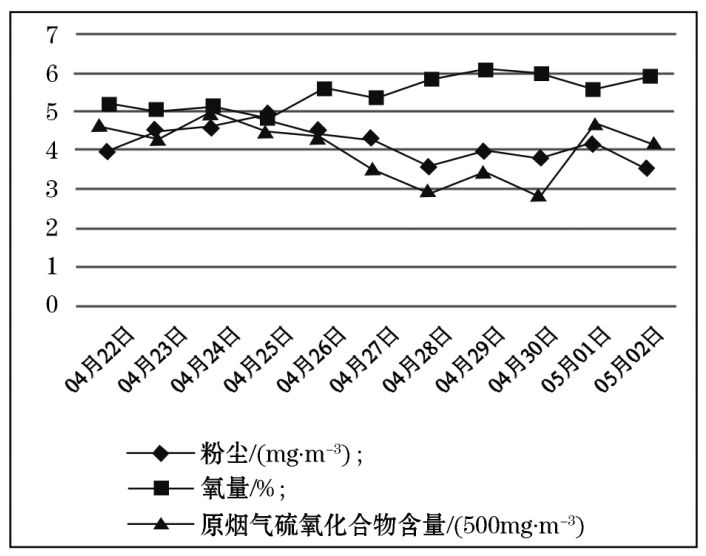

從表1可以看出: 1)低低溫省煤器退出,煙囪入口粉塵會(huì)上漲; 2)高負(fù)荷時(shí),低低溫省煤器退出對(duì)粉塵影響要大于低負(fù)荷; 3)750MW及以下負(fù)荷,低低溫省煤器退出,可以控制粉塵不超標(biāo)。 因此,制定了以下措施以應(yīng)對(duì)低低溫省煤器退出: 1)低低溫省煤器退出前,將電除塵整流變二次電流提高至出力允許值; 2)停運(yùn)三、四電場(chǎng)振打裝置; 3)降低機(jī)組氧量,900MW以上將氧量降低至2.0%,750~900MW將氧量降低至2.5%~3.0%,750~500MW將氧量降至3.0%~4.0%。 4)低低溫省煤器退出前及期間,聯(lián)系脫硫?qū)I(yè)加強(qiáng)除霧器沖洗(提前聯(lián)系脫硫?qū)⑽账何豢刂频忘c(diǎn)); 5)如果低低溫省煤器計(jì)劃性提出,調(diào)整配煤,上高熱值、低灰分的配煤; 6)如果低低溫省煤器短時(shí)退出,盡量控制低低溫省煤器退出時(shí)間橫跨兩小時(shí),使低低溫省煤器退出對(duì)粉塵造成的影響均攤在兩個(gè)時(shí)段,通過(guò)降低低低溫省煤器在運(yùn)時(shí)粉塵值,可以避免小時(shí)均值超標(biāo)。 現(xiàn)階段該公司通過(guò)在除塵器前加裝低低溫省煤器,將除塵器入口煙氣溫度由140℃降低至90℃,通過(guò)降低粉塵比電阻,提高了電除塵效率;同時(shí)由于煙氣溫度降至硫酸露點(diǎn)溫度以下,還減少SO3的排放。可以嘗試煙氣深度余熱利用,進(jìn)一步將煙氣溫度由現(xiàn)階段的90℃降低至50~60℃,不僅可以進(jìn)一步提高除塵效率,還可以提高經(jīng)濟(jì)效益與脫硝投入率;但也面臨著一大問(wèn)題,即低溫腐蝕,理論上煙氣中堿性成分粉塵可以有效中和煙溫降低后冷凝的硫酸霧汽,大幅減弱低溫腐蝕。 4煤質(zhì)對(duì)粉塵的影響分析 煤質(zhì)對(duì)粉塵的影響因素主要有熱值、硫分、灰分等,燃煤機(jī)組排放的粉塵來(lái)源于原煤燃燒后產(chǎn)生的煙氣攜帶,原煤中灰分越大,煙氣中粉塵濃度越高。5號(hào)機(jī)組在超低排放環(huán)保驗(yàn)收過(guò)程中,摻燒了不同加權(quán)硫分的燃煤。經(jīng)過(guò)對(duì)比不同加權(quán)硫分配煤下粉塵的濃度情況,發(fā)現(xiàn)配煤加權(quán)硫分對(duì)粉塵的排放影響明顯,如圖2所示。 通過(guò)圖2可以看出原煤中硫分高低對(duì)粉塵影響明顯,硫分越高,粉塵越高;硫分越低,粉塵越低。控制入爐煤的硫分可以有效控制粉塵的排放濃度。 因該公司來(lái)煤結(jié)構(gòu)情況,5號(hào)/6號(hào)機(jī)組5/6D煤倉(cāng)配煤為濟(jì)源煤業(yè)礦,該煤熱值低(該煤低位發(fā)熱量為14653.8~20096.64kJ)、灰分高(27%~45%),摻燒該煤種后,每次啟動(dòng)5D磨煤機(jī)后,除塵器出口及煙囪入口粉塵濃度都有一定幅度上漲,在高負(fù)荷時(shí),甚至出現(xiàn)粉塵超標(biāo)不可控的情況。多次采取快速降低5D磨煤機(jī)出力甚至停運(yùn)的方法,降低粉塵效果明顯。入爐煤熱值越低,帶同樣電負(fù)荷就需要更大的煤量;入爐煤灰分越高,單位煙氣中粉塵含量就越高,電除塵器負(fù)擔(dān)就越重。因此,原煤的熱值與灰分對(duì)粉塵排放影響明顯。

圖2配煤加權(quán)硫份對(duì)粉塵的排放影響 去年6月份以來(lái),動(dòng)力煤價(jià)格進(jìn)入了上漲的快車(chē)道。為了降低運(yùn)營(yíng)成本,各燃煤電廠來(lái)煤品質(zhì)逐步變差,硫分上漲,熱值下降,因此,必須要嚴(yán)把入廠煤質(zhì),同時(shí)做好配煤摻燒工作。 故提出如下建議: 1)在低負(fù)荷時(shí),鍋爐氧量高,折算后粉塵濃度也高,盡量增加低熱值、高灰分煤倉(cāng)的出力,降低硫分較高煤倉(cāng)的出力,保持較少的漿液循環(huán)泵運(yùn)行,保證SO2達(dá)標(biāo)排放,同時(shí)也能保證粉塵達(dá)標(biāo)排放,且可以降低脫硫電耗,增加低熱值煤入爐后,入爐總煤量上漲,有利于維持再熱汽溫; 2)在高負(fù)荷時(shí),運(yùn)行漿液循環(huán)泵臺(tái)數(shù)較多,可以增加高硫分煤倉(cāng)的出力,降低低熱值、高灰分煤倉(cāng)的出力,這樣既可以平衡低負(fù)荷期間少入爐的高硫原煤與多入爐的低熱值、高灰分原煤,使煤場(chǎng)庫(kù)存結(jié)構(gòu)穩(wěn)定,還可以保證SO2、粉塵達(dá)標(biāo)排放。 5結(jié)束語(yǔ) 1000MW機(jī)組超低排放改造后,對(duì)影響粉塵達(dá)標(biāo)排放的問(wèn)題進(jìn)行分析,采取優(yōu)化電除塵電場(chǎng)振打運(yùn)行方式,結(jié)合季節(jié)特點(diǎn)制定定期清理高頻電源通風(fēng)濾網(wǎng)等措施,解決了制約粉塵達(dá)標(biāo)的問(wèn)題;同時(shí),通過(guò)降低整流變二次電流運(yùn)行,將電除塵電耗由0.21%降至0.15%,節(jié)能減排效果顯著。從脫硫系統(tǒng)、低低溫省煤器投退、煤質(zhì)等因素,對(duì)粉塵的影響進(jìn)行了分析,通過(guò)改善除霧器清潔度、投入預(yù)洗滌系統(tǒng)、優(yōu)化漿液循環(huán)泵運(yùn)行方式。試驗(yàn)分析低低溫省煤器投退、原煤硫分、灰分及熱值與粉塵排放的關(guān)聯(lián)性,制定具體的粉塵控制策略,提出具有較強(qiáng)操作性的改進(jìn)建議。但是,煙氣流場(chǎng)分布不均勻?qū)Ψ蹓m的影響,及深度降低煙氣溫度的可行性等問(wèn)題沒(méi)有解決,尚需進(jìn)一步探討。 作為一家專注于環(huán)保設(shè)備的企業(yè),蘇州貝捷環(huán)保設(shè)備有限公司一直致力于為全球客戶提供粉塵、廢氣、廢水等處理解決方案。蘇州貝捷環(huán)保設(shè)備有限公司專注于廢氣粉塵處理設(shè)備30年,以客戶的需求為根本,提供最專業(yè)的方案,造出最專業(yè)的設(shè)備及工程。 來(lái)源:《黑龍江電力》 |