貝捷環保:300噸轉爐干法除塵系統粉塵排放影響因素及解決對策 二維碼

發表時間:2018-12-03 09:43 當今鋼鐵廠大多采用轉爐頂底復合吹煉轉爐煉鋼。轉爐吹煉的附加產物多,處理工序復雜,處理困難。隨著對環保問題的重視,已影響到鋼鐵廠的生產,目前環保治理是許多鋼鐵廠重點項目,本文重點介紹轉爐干法除塵系統粉塵排放異常解決。 1、300噸轉爐干法除塵系統簡介 轉爐一次除塵采用干法回收系統,主要原理為高溫的轉爐煙氣在ID風機的強制作用下,經過轉爐汽化冷卻系統回收一部分熱量后,煙氣溫度降低至800~1100℃,后經蒸發冷卻器的作用將粗灰濾除,隨后的煙氣通過電除塵器再次降溫及除塵作用,將含塵量降至10mg/m3以下,溫度控制在70~80℃左右,進行回收處理。 2、干法除塵粉塵排放影響因素及解決對策 某煉鋼廠采用2+3的“全三脫”兩步冶煉生產模式,配置有2座300t脫磷轉爐和3座300t脫碳轉爐。5座轉爐一次除塵系統均采用了普銳特的干法除塵技術,除塵設備規格相同。這5套干法除塵系統于2009年初陸續完成調試,并交付生產營運,目前5條干法除塵工藝線的蒸發冷卻器出口溫度控制模塊、電除塵器的 振打時序控制模塊、風機轉速控制模塊及主要工藝參 數的設定相似,至今已有近9年時間。除塵系統一直存在粉塵排放不太理想的問題,通過針對性的現場除塵運行數據采集、除塵設備檢查,了解到目前的干法除塵系統存在的主要問題有:由于沒有具體粉塵測試數值,主要通 過放散煙囪口排放煙氣的色澤、透光度 判斷,且在線粉塵監測儀監測數值不準確,目前主要 通過目測放散煙囪口排放煙氣,認為在吹煉開始階段,粉塵排放不理想。 2.1 干法除塵系統的運行及參數分析 (1)蒸發冷卻器出口溫度控制。在吹煉期間,蒸發冷卻器入口煙氣溫度約950℃,出口溫度設定值180℃,蒸發冷卻器平均加水量為70m3/h,平均蒸汽用量為12t/h,且蒸汽從兌鐵階段就開始注入。在整個吹煉過程中,蒸發冷卻器出口溫度最終控制193~210℃之間。

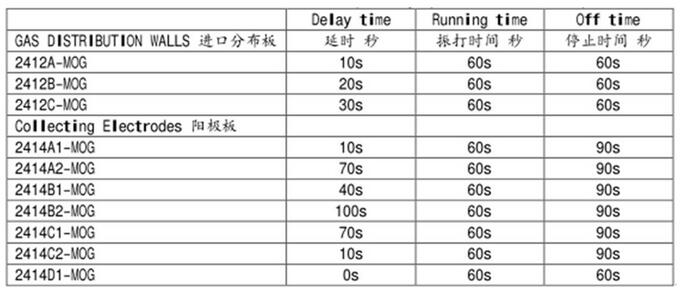

圖 1 可以從上圖1趨勢看到,蒸發冷卻器出口實時監測溫度曲線,變化趨勢較為平緩。可判定目前的蒸發冷卻器出口溫度控制正常,工藝參數設定值合理,滿足電除塵器入口工作溫度在160~180℃工作區間。 (2)電除塵器的振打時序。通過調取電除塵器的陽極、陰極、進出口分布板振打時序的歷史數據,電除塵器均采用了獨立程序功能塊,該功能塊所采用的完全不同的陽極、陰極振打周期時間表,大概運行了2年左右。 目前電除塵器所采用的陽極振打時序表(吹煉期)見下表 1。

表 1 筆者認為該振打周期表可能存在下述2個問題。 在吹煉期,第四電場采用高頻率振打模式會影響電除塵器出口的粉塵排放。因為在吹煉期,經過第4電場的粉塵量盡管很少,但或多或少總有一些粉塵被電場捕集,附著在陽極板上。此時若開啟陽極振打,第4電場末段的粉塵會直接被煙氣帶到下游,在電除塵下游已無有效的除塵裝置,若放散,將直接隨煙氣排放出去。故在振打時序表中,第四電場的陽極振打裝置一般在吹煉期不工作;且陽極板振打裝置的連續振打時間設定為60秒。設定值在30秒左右即可,因為振打錘頭能夠使 陽極板獲得滿足清灰要求所需要的加速度,30秒內的振打頻次,可以滿足正常陽極板的清灰要求。若該時間設定過長,可能并不會帶來更佳的陽極板清灰效果,可 能會形成振打清灰時的二次揚塵,同時提高振打機構的 維護工作量。 (3)電除塵器的第一電場二次電流平均值過低。通過電除塵的運行監測參數普遍存在的一個的問題是:第一電場的二次電流值非常低,閃絡相對頻繁。在排除表計測量回路本身故障的原因外,分析其中可能的原因主要有: ①陽極板或陰極線積灰嚴重; ②進口煙氣中的 含塵濃度過高,產生電暈封閉現象; ③陰極線脫落或變形嚴重。 2.2 干法除塵系統粉塵影響因素及解決對策 (1)蒸發冷卻塔的雙介質噴槍前的噴嘴易堵塞霧化噴嘴出口,可能導致蒸發冷卻器該區域降溫效果差,其余噴嘴噴水量加大,水霧化效果變差(主要體現在水霧化粒徑變大,需更多的蒸發停留時間);若問題噴槍數量占比過大,長時間運行可能產生的后續問題有:粗灰變潮、蒸發冷卻塔內壁局部區域易掛灰、蒸發冷卻塔除塵效果變差,增大后續電除塵器的除塵壓力。同時蒸 發冷卻塔的雙介質噴槍的尾部供水管內壁附著大量的層灰白色的水垢。較為嚴重的地方水垢幾乎堵塞了3/4的管道截面。如圖2。

圖 2 噴水管路堵塞,導致在噴頭處水壓偏低,長時間運行,可能發生堵塞問題。 (2)轉爐配套電除塵器的入口煙道120°彎頭處積灰嚴重,電除塵入口爬坡段煙道出口積灰嚴重,積灰時間長,表面已經硬化。整個灰堆約占截面的20%左右,積灰點至電除塵器入口水平段煙道(約3m)內部干凈,無積灰問題。 根據現階段實際吹氧量60000Nm3/h,蒸發冷卻器出口計算煙氣流量223500Nm3/h,當電除塵入口煙氣溫度為160~180℃時,電除塵器入口DN2400煙道內煙氣流速在21.8~22.4m/s,對于轉爐一次除塵管道設計,該流速為合理設計值。分析煙氣在爬坡管道出口,局部煙氣可能分布不均,導致部分大顆粒粉塵沉積,時間長了,灰積成堆,表面硬化,將加劇這個問題。常規采取的主要方式為定期清理,我們采取增加一路氮氣自動吹掃管路,在吹煉末期自動吹掃20秒左右,其中氮氣吹掃口與煙氣逆向吹掃。 (3)在現場檢查過程發現,在經過連續機械振打清灰后,第1電場的許多陽極板上仍然附著的很多灰粉,陽極板局部區域產生反電暈問題,影響除塵效果。框架上的陰極線的上端脫開或斷線,可能引起電場內拉弧放 電及電場短路,需利用檢修機會取出。個別陽極板的機械振打,個別錘頭及砧子已錯位或偏心,導致該列陽極板未能有效清灰。 我們采取的的措施是利用檢修計劃,檢查陽極板振打裝置是否正常工作,針對振打錘子及砧子,進行校正,并結合大修機會進行徹底清理或更換新的陽極板。 3、結語 通過對轉爐干法除塵系統進行簡要介紹,通過現場實際設備及工藝運行,查找干法除塵電場粉塵污染的源頭原因,通過采取切實可行的有針對性的手段,最終實現了轉爐冶煉干法除塵系統粉塵達標運行,取得了較好的經濟效益及環境效益。 作為一家專注于環保設備的企業,蘇州貝捷環保設備有限公司一直致力于為全球客戶提供粉塵、廢氣、廢水等處理解決方案。蘇州貝捷環保設備有限公司專注于廢氣粉塵處理設備30年,以客戶的需求為根本,提供最專業的方案,造出最專業的設備及工程。 來源:《中國設備工程》 |